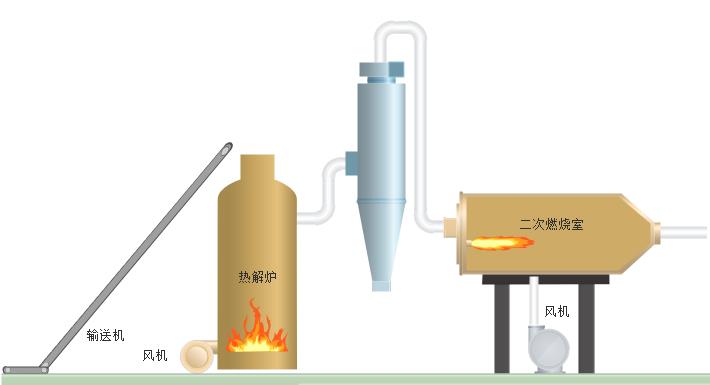

生物质裂解供应商生物质热裂解(又称热解或裂解),通常是指在无氧或低氧环境下,生物质被加热升温引起分子分解产生焦炭、可冷凝液体和气体产物的过程,是生物质能的一种重要利用形式。气化主要是厌氧的条件下通过热化学转换,把生物质转化成为液体和气体等低分子物质的过程。它的工艺流程主要包括原料的预处理、热解以及热解产物的分离与收集。预处理包括干燥和粉碎流程。结构紧凑,操作简单,运行稳定,实现远程监控,自动化程度高,运行和维护成本低,使用寿命长。

如图所示:

如图所示:

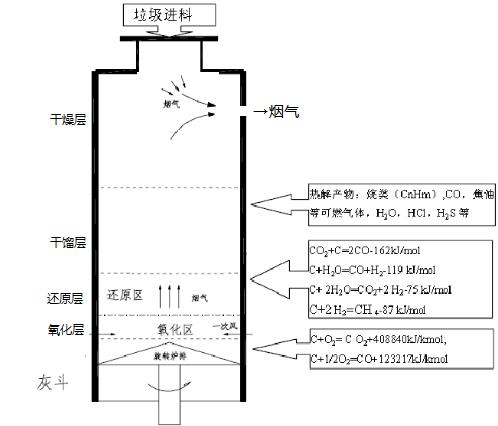

生物质裂解供应商 原理构造:

(1)干燥层

热解炉上层为干燥层,垃圾由进料器进入炉内,由密封进料器。垃圾首先在干燥层由炉膛壁面辐射,高温热解气化烟气对流以及热解气化层导热三方作用下干燥,其中的水分挥发。该层温度为200-300℃。

(2)干馏层

干燥后的垃圾逐渐降至热解段,在控制的缺氧条件下有机物发生热解,生成可燃气体和灰渣。在热分解段和气化燃烧段分解成一氧化碳、气态烃类等混合物进入混合烟气中。热解气化后的残留物(液态焦油、较纯的碳素及垃圾本身含有的无机灰土和惰性物质) 进入燃烧层充分燃烧。燃烧层沿高度方向可分为氧化区和还原区。

(3)还原层

还原区内CO2和H2O被炽热的C还原,产生CO、H2等可燃气体,进入混合烟气中。

(4)氧化层

氧化区内发生碳、焦油和氧气发生剧烈的氧化反应,燃烧温度可达到850~1000℃,燃烧产生的热量用来提供还原区、热解气化层和干燥层所需的热量。

氧化层产生的残渣经过燃尽层继续燃烧*后,经排渣装置进入料斗。通过排渣检测传感器定期外排。

根据反应温度和加热速度的不同,生物质热解工艺可分为慢速、常规、快速或闪速集中。慢速裂解工艺具有几千年的历史,是一种以以生成木炭为目的的炭化过程,低温和长期的慢速裂解可以得到30%的焦炭产量;低于600℃的中等温度及中等反应速率(0.1~1℃/s)的常规热裂解可制成相同比例的气体、掩体和固体产品;快速热裂解大致在10~200℃/s的升温速率,小于5s的气体停留时间;闪速热裂解相比于快速热裂解的反应条件更为严格,气体停留时间通常小于1s,升温速率要求大于103℃/s,并以102~103℃/s的冷却速率对产物进行快速冷却。